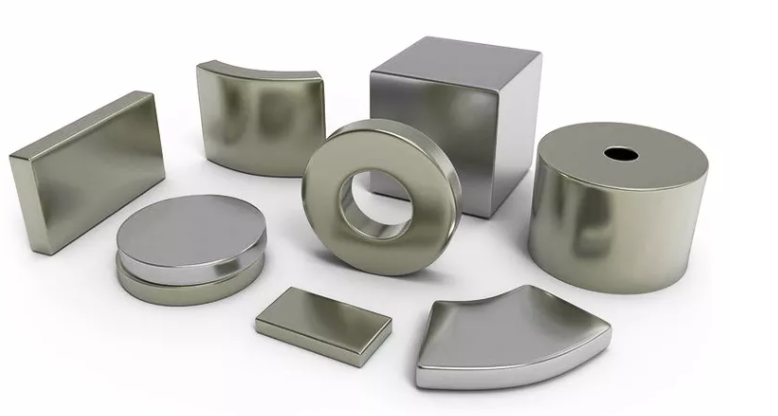

1. Los imanes de neodimio generalmente están hechos de una aleación en polvo de neodimio, hierro y boro que se sinteriza bajo alta temperatura y presión para formar el producto terminado.

2. La mezcla en polvo se coloca en un molde o recipiente y se calienta a una temperatura elevada para que comience a derretirse y fusionarse.

3. Una vez que el material alcanza su punto de fusión, se mantiene a esta temperatura durante un período de tiempo hasta que se solidifique en una sola pieza sin espacios ni grietas entre partículas.

4. Una vez que se ha producido la solidificación, el imán se puede mecanizar hasta obtener la forma y el tamaño deseados utilizando diversas herramientas de corte, como fresadoras o tornos, según las especificaciones de la aplicación.

5. Los bordes del imán se pueden pulir hasta dejarlos lisos, si se desea, antes de recubrirlos con una placa protectora como níquel o zinc para resistir la corrosión.

Para obtener más detalles sobre el procesamiento, consulte el siguiente diagrama de flujo:

| No. | Flujo de proceso | Paso de producción | Operación Tecnológica |

| 1 | Inspección de Materias Primas | 1.ICP-2.Análisis químico-3.Analizador (C&S) | Detección RoHS Prueba de composición Análisis de pureza |

| 2 | Pretratamiento de materia prima | 4.Aserrado- 5. Secado- 6.Limpieza de impacto | Sierra de hierro Secado con aire caliente Limpieza de impacto |

| 3 | Control de ingredientes | 7.Control de ingredientes | Pesar lotes Mezclar materia prima |

| 4 | fundición de tiras | 8.Aspirar-9.Fusionar-10.Fundir | Aspirar Fusión Fundición Fundición |

| 5 | Decrepitación de hidrógeno | 11.Pretratamiento-12.Aspiración-13.Añadir hidrógeno | Pretratamiento Aspirar Demoler por hidrógeno |

| 6 | Molienda | 14.Rotura-15.Molido-16.Molino de chorro-17.Control de granularidad | Aplastante Molienda Molino de chorro Medición irregular |

| 7 | Prensado | 18. Pesaje del polvo -19.Preprensado – 20.Prensado -21. prensado isostático | ponderación de polvo Preprensado Prensado prensado isostático |

| 8 | Sinterización | 22.Aspiración- 23.Sinterización -24 Tratamiento térmico | Aspirar Sinterización Tratamiento térmico |

| 9 | Inspección | 25.Curva BH-26. PCT-27. Prueba de densidad -28.Inspección rugosa | Medición magnética Prueba de coeficiente de temperatura PCT Medición de densidad Inspección |

| 10 | Mecanizado | 29.Esmerilado -30.Corte de alambre-31.Corte de cuchilla interior | Molienda corte de alambre Corte de hoja interior |

| 11 | prueba de muestra de control de calidad | 32.Prueba de muestra de control de calidad | prueba de muestra de control de calidad |

| 12 | biselado | 33.Chaflanado | biselado |

| 13 | galvanoplastia | 34. Galvanoplastia Zn 35. Galvanoplastia NICUNI 36. Fosfatado 37. Ni químico | Galvanoplastia Zn Galvanoplastia NICUNI Fosfatado o Ni químico |

| 14 | Inspección de revestimiento | 38.Espesor-39.Resistencia a la corrosión -40. Adhesividad-41.-Inspección de tolerancia | Espesor Resistencia a la corrosión Viscosidad Inspección de tolerancia |

| 15 | Magnetización | 42.Inspección completa- 43.Marcado- 44.Disposición/Involución- 45.Magnetización | Inspección completa Calificación Formación/Involución Magnetizando Prueba de flujo magnético |

| 16 | Embalaje | 46. Flujo magnético- 47.Embolsado- 48. Embalaje | Harpillera Embalaje |

Hora de publicación: 15 de febrero de 2023