Imanes de neodimio reforzado con capa protectora

Los imanes de neodimio destacan por su excepcional resistencia y su amplia gama de aplicaciones. Hechos de una combinación de neodimio, hierro y boro, estos imanes son conocidos como los imanes permanentes más fuertes disponibles en la actualidad. Sin embargo, estos imanes requieren revestimientos protectores o enchapados para garantizar su longevidad y rendimiento óptimo en una variedad de entornos.

El recubrimiento es un proceso esencial en el proceso de producción de imanes de neodimio. Esta capa protectora protege el imán de la corrosión, impactos y otras formas de daño que podrían reducir prematuramente su magnetismo. Sin el recubrimiento adecuado, los imanes de neodimio son más susceptibles a la oxidación y al desgaste físico.

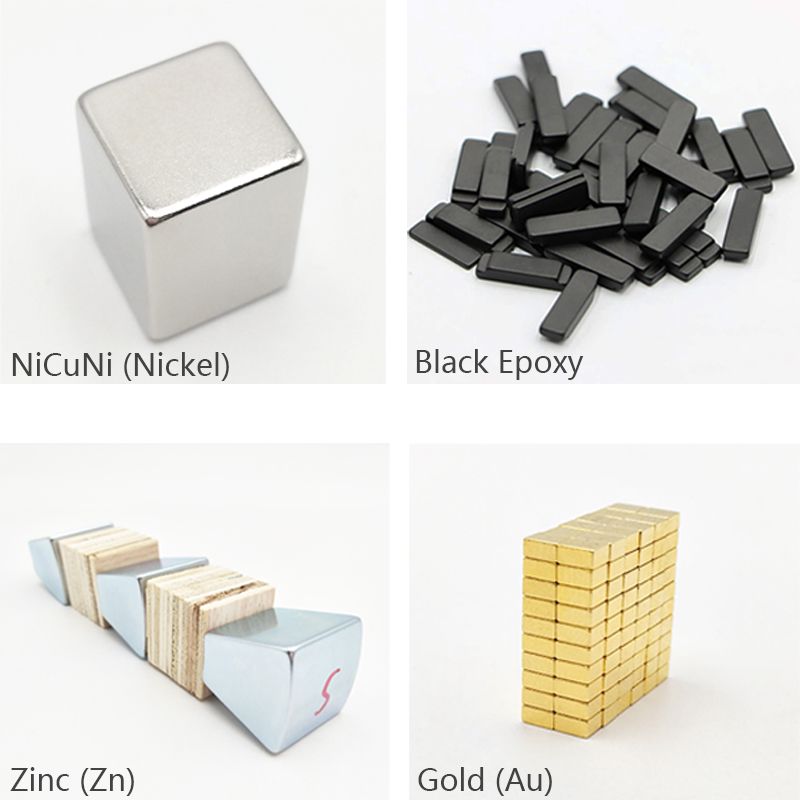

Uno de los recubrimientos más comunes para los imanes de neodimio esniquelado. El proceso consiste en galvanizar una fina capa de níquel sobre la superficie del imán, proporcionando una buena barrera contra la corrosión. El niquelado no solo es hermoso, sino que también agrega una capa adicional de protección contra factores ambientales como la humedad y la humedad.

Otro recubrimiento muy utilizado es el epoxi.Recubrimiento epoxi Es una opción popular porque tiene una excelente adherencia y es resistente a la mayoría de los productos químicos. Este recubrimiento de polímero actúa como una capa protectora, protegiendo los imanes de la humedad, los impactos y el desgaste. El epoxi también proporciona aislamiento de la conductividad eléctrica, lo que lo hace adecuado para aplicaciones que requieren aislamiento eléctrico.

Para algunas aplicaciones especiales, los imanes de neodimio pueden requerir opciones de recubrimiento adicionales. Por ejemplo,galvanizado (Recubrimiento de zinc) Se prefiere en ambientes marinos debido a su alta resistencia a la corrosión. Además, el baño de oro o plata se puede utilizar con fines decorativos o estéticos.

El proceso de recubrimiento implica varios pasos para garantizar una cobertura y adhesión efectivas. Primero, el imán de neodimio se limpia y desengrasa a fondo para eliminar cualquier impureza que pueda impedir que el recubrimiento se adhiera. A continuación, el imán se sumerge o rocía en el material de revestimiento elegido. Luego se curan a una temperatura que hace que el recubrimiento se endurezca y se adhiera firmemente a la superficie del imán.

Además de mejorar la durabilidad del imán, el recubrimiento también ayuda a evitar que el imán se astille o agriete durante el uso. La fina capa protectora reduce el riesgo de daños que puedan producirse debido a impactos o manipulación inadecuada. Además, el revestimiento hace que el imán sea más fácil de manipular, ya que proporciona una superficie más suave y elimina el riesgo de que se astille o se pele.

Al seleccionar un recubrimiento para imanes de neodimio, es fundamental considerar los requisitos ambientales y de aplicación específicos. Se deben considerar factores como la temperatura, la humedad, la exposición química y las preferencias estéticas. Además, hay que asegurarse de que el revestimiento elegido no comprometa la intensidad del campo magnético u otras propiedades deseadas del imán de neodimio.

En conclusión, el recubrimiento de los imanes de neodimio juega un papel vital a la hora de mejorar su rendimiento y longevidad. Al aplicar una capa protectora como niquelado o epoxi, estos imanes pueden protegerse de la corrosión, impactos y otras formas de daño. El recubrimiento no sólo mejora la durabilidad del imán sino que también ayuda a mejorar su estética y su idoneidad para una amplia gama de aplicaciones. A medida que la demanda de imanes de neodimio continúa creciendo, el desarrollo de tecnologías de recubrimiento innovadoras y confiables sigue siendo fundamental para su funcionalidad óptima en diversas industrias.

Hora de publicación: 27 de octubre de 2023